مدل سازی قطعات در کنار روش تولید آنها دو موضوعی هستند که همواره صنعتگران با آن روبرو هستند. قطعات بزرگ و استوانه ای توخالی پلاستیکی مثل مخازن پلی استر، وسایل پلاستیکی شهر بازی و بسیاری دیگر از این قبیل قطعات دارای پروسه تولید خاص می باشند. نرم افزار اتو دسک اینونتور بعنوان قویترین نرم افزار مدل سازی قطعات پلاستیک معرفی شده است که ماژول خاصی را برای مدل سازی قطعات پلاستیک در نظر گرفته است. ابزار های خاص این پنل از نرم افزار اینونتور کمک بسیار بزرگی برای تولید قالب های تزریق پلاستیک می نماید و این بدلیل این است که تمامی ویژگیهای مورد نیاز یک قطعه پلاستیک جهت خروج از قالب پلاستیک در آن رعایت می گردد.

در کنار روش تزریق پلاستیک برای تولید قطعات پلاستیک روش قالب گیری چرخشی ( Rotational molding و یا Rotocasting ) نیز وجود دارد. به کمک نرم افزارinventor به سادگی می توان تمامی قطعات مربوط به قالب چرخشی را تولید نمود. در ادامه این پست به توضیح روش روتاری مولدینگ یا قالب گیری چرخشی خواهیم پرداخت.

روش قالب گیری چرخشی فرآیندی است که بیشتر برای تولید قطعات پلاستیکی تو خالی است. قالب گیری چرخشی مزایای ویژه ای از جمله میزان کم تنش های پس ماند و قالب های نسبتاً ارزان را دارا است. علاوه بر این از نظر تولید قطعات یک تکه، توخالی و بزرگ (بزرگ تر از ۲ متر مکعب) رقبای کمی در برابر این روش وجود دارد. این روش بیشتر برای تولید مخازن شناخته شده است اما می تواند برای تولید محصولات پزشکی پیچیده، اسباب بازی ها و دیگر وسایل بکار رود. از قالب گیری دورانی برای تولید قطعات تو خالی ، در شکل ها و اندازه های مختلف نظیر مخازن مایعات ( و یا انواع مخازن پلی اتیلن جهت نگهداری آب و مواد شیمیایی) ، سطل ظرف های زباله، توپ فوتبال، علائم هشدار دهنده پلی اتیلنی راهنمایی و رانندگی ،کلاه ایمنی و حتی بدنه ی قایق استفاده می شود.

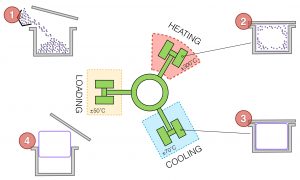

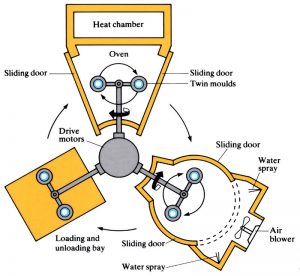

فرایند با قالب بسته ای که از مقدار معینی پودر یا مایع پلاستیک گرما نرم پر شده است، آغاز می شود. قالب ها یا پیش گرم شده اند و یا در یک کوره قرار داده می شوند و همزمان حول دو محور متعامد می چرخند. در بعضی گونه ها قالب حول یک محور می چرخد و حول محور دیگر کج می شود یا نوسان می کند. در هر صورت ماده ی مذاب، به صورت لایه ای یکنواخت روی تمام سطح قالب پخش می شود. در مرحله ی بعدی قالب به منطقه ی سرد شدن منتقل می شود که در آن حین حرکت، از آب یا هوا برای کاهش تدریجی دما استفاده می شود. پس از انجماد ماده، قالب باز شده و قطعه ی تو خالی از آن خارج می شود.

تاریخچه استفاده از این روش به تولید ﻋﺮوﺳﮏﻫﺎی ﻣﯿﮑﯽ ﻣﻮس پلی اتیلنی ﮐﻤﭙﺎﻧﯽ دﯾﺰﻧﯽ در ﺳﺎل ۱۹۵۳ ﻣـﯿﻼدی بر می گردد ﮐﻪ ﺑﻪ روش ﻗﺎﻟﺐﮔﯿﺮی دوراﻧﯽ ﺗﻮﻟﯿﺪ ﺷﺪﻧﺪ. اﯾﻦ روش ﺗﻮﻟﯿﺪ ﭘﻮدر ﭼﻨﺪان ﮐﺎرآﻣﺪ ﻧﺒﻮد ﺗﺎ اﯾﻦﮐﻪ در ﺳﺎل ۱۹۵۵ ﻣﯿﻼدی آﺳﯿﺎبﻫﺎی ﺷـﺮﮐﺖ ﭘـﺎﻟﻤﻦ ﺑـﻪ ﺑـﺎزار وارد ﺷﺪﻧﺪ. اﯾﻦ آﺳﯿﺎبﻫﺎ ﻗﺎﺑﻠﯿﺖ ﺗﻮﻟﯿﺪ ﭘﻮدرﻫﺎی رﯾﺰ و ﯾﮑﻨﻮاﺧﺖ از اﻧﻮاع ﭘﻼﺳﺘﯿﮏﻫﺎ ﺑﺎ دﻣـﺎی ﻧﺮمﺷﻮﻧﺪﮔﯽ ﭘﺎﯾﯿﻦ را داﺷﺘﻨﺪ. ﺗﻮﻟﯿﺪ ﭘﻮدر ﭘﻠﯽاﺗﯿﻠﻦ ﺑﺎ ﻣﻘﺎوﻣﺖ ﺷﯿﻤﯿﺎﯾﯽ ﺑﺎﻻ و ﻗﯿﻤﺖ ﻧﺴﺒﯽ ﭘﺎﯾﯿﻦ، ﺗﺤﻮﻟﯽ در ﺗﻮﻟﯿﺪ اﻧﻮاع ﻣﺨﺎزن ذﺧﯿﺮه و ﺣﻤﻞ و ﻧﻘﻞ ﭘﻼﺳﺘﯿﮑﯽ ﺑـﻪ وﺟـﻮد آورد. ﺗﻮﻟﯿـﺪ اﻧﺒـﻮه و ﺗﺠﺎری ﭘﻮدر ﭘﻠﯽاﺗﯿﻠﻦ وﯾﮋه ﻓﺮآﯾﻨﺪ ﻗﺎﻟﺐﮔﯿﺮی دوراﻧﯽ در ﺳـﺎل ۱۹۶۱ ﻣـﯿﻼدی ﺗﻮﺳـﻂ ﺷـﺮﮐﺖ ﺻﻨﺎﯾﻊ ﺷﯿﻤﯿﺎﯾﯽ اﯾﺎﻻت ﻣﺘﺤﺪه آﻏﺎز ﮔﺮدﯾﺪ. در ﺳﺎلﻫﺎی اوﻟﯿﻪ، ﭘﻠﯽاﺗﯿﻠﻦ ﮔﺮﯾﺪ ﺗﺰرﯾﻘﯽ ﺑﺮای اﯾﻦ ﻓﺮآﯾﻨﺪ اﺳﺘﻔﺎده ﻣـﯽﺷـﺪ. اﻣـﺎ ﺑـﻪ زودی رﻗﺎﺑﺖ ﻣﯿﺎن ﺗﺎﻣﯿﻦ ﮐﻨﻨﺪﮔﺎن ﻣﻮاد اوﻟﯿﻪ ﺟﻬﺖ ﺗﻮﻟﯿﺪ ﮔﺮﯾﺪﻫﺎی ﺧﺎص اﯾﻦ ﻓﺮآﯾﻨﺪ ﺷـﺮوع ﺷـﺪ.

ﺑـﺎ وﺟﻮد اﯾﻦ ﮐﻪ ﭘﻠﯽاﺗﯿﻠﻦ ﺑﺮای ﺗﻤﺎس ﺑﺎ ﺑﻌﻀـﯽ از ﻫﯿـﺪروﮐﺮﺑﻦﻫـﺎی آروﻣـﺎﺗﯿﮑﯽ ﻣﺜـﻞ ﻓـﻮران و ﭘﯿﺮﯾﺪﯾﻦ و ﻫﯿﺪروﮐﺮﺑﻦﻫﺎی ﻫﺎﻟﻮژﻧﻪ ﻣﺎﻧﻨﺪ آﻟﮑﯿﻞ ﻫﺎﻟﯿﺪﻫﺎ و آرﯾﻞ ﻫﺎﻟﯿﺪﻫﺎ ﻣﻨﺎﺳﺐ ﻧﺒﻮد، ﻫﻢﭼﻨـﺎن ﺑﺎزار ﺗﻮﻟﯿﺪ ﻣﺨﺎزن ﮐﻮﭼﮏ و ﻣﺘﻮﺳﻂ از آن، رو ﺑﻪ ﮔﺴـﺘﺮش ﺑـﻮد. اﻣـﺎ اﯾـﻦ ﺿـﻌﻒ ﭘﻠـﯽاﺗـﯿﻠﻦ، ﺗﻔﮑﺮی را در ذﻫﻦ ﭘﮋوﻫﺶﮔﺮان ﭘﻠﯿﻤﺮ در ﺧﺼﻮص رﻓﻊ آن اﯾﺠﺎد ﮐﺮد. ﻫﻢﭼﻨﺎن ﭘﮋوﻫﺶﻫـﺎ ﺟﻬـﺖ ﯾـﺎﻓﺘﻦ ﻣـﺎدهای ﺑـﺎ ﺧﻮاص ﺑﻬﺘﺮ اداﻣﻪ داﺷﺖ. ﺗﺎ اﯾﻦﮐﻪ در ﺳﺎل ۱۹۷۰ ﻣﯿﻼدی ﭘﻠﯽاﺗﯿﻠﻦ ﺷﺒﮑﻪای ﺷـﺪه ﺑـﻪ ﻣﻨﻈـﻮر ﺑﻬﺒﻮد ﺧﻮاص ﺷﯿﻤﯿﺎﯾﯽ، ﮔﺮﻣﺎﯾﯽ و ﻣﻘﺎوﻣـﺖ ﺿـﺮﺑﻪ در دﻣـﺎی ﭘـﺎﯾﯿﻦ ﺗﻮﺳـﻂ ﺷـﺮﮐﺖ ﺷـﯿﻤﯿﺎﯾﯽ ﻓﯿﻠﯿﭙﺲ ﺑﻪ ﺑﺎزار ﻋﺮﺿﻪ ﮔﺮدﯾﺪ دﻫﻪ ۱۹۸۰ ﻣﯿﻼدی دﻫﻪ ﺗﻐﯿﯿﺮات ﺷﮕﺮف در ﺻﻨﻌﺖ ﻗﺎﻟﺐﮔﯿﺮی دوراﻧﯽ ﺑـﻮد. از ﻣﻬـﻢﺗـﺮﯾﻦ وﻗﺎﯾﻊ اﯾﻦ دﻫﻪ، ﻣﻌﺮﻓﯽ ﭘﻠﯽاﺗﯿﻠﻦ ﺧﻄﯽ ﺑﺎ داﻧﺴﯿﺘﻪ ﭘﺎﯾﯿﻦ ﺗﻮﺳﻂ ﮐﻤﭙﺎﻧﯽ دوﭘﻮﻧﺖ در آﻣﺮﯾﮑـﺎ ﺑـﻮد. اﯾﻦ ﻣﺎده ﺑﻪ ﺳﺮﻋﺖ ﺑﻪ راﯾﺞﺗـﺮﯾﻦ ﻣـﺎده در ﻓﺮآﯾﻨـﺪ ﻗﺎﻟـﺐﮔﯿـﺮی دوراﻧـﯽ ﺗﺒـﺪﯾﻞ ﺷـﺪ.

شکل زیر ۴ مرحله از انجام فرایند قالب گیری چرخشی را نشان داده است.